Китайские дроссели: тренды и применение?

2026-01-01

Когда говорят про китайские дроссели, многие до сих пор мысленно пожимают плечами — мол, дешёвый аналог, куда уж там до европейских или японских. Я и сам лет десять назад так думал, пока не пришлось вплотную столкнуться с проектом, где бюджет был жёстким, а требования по ЭМС — ещё жёстче. Тогда-то и начал копать, и оказалось, что ландшафт совсем не тот, что рисуют стереотипы. Сейчас уже можно говорить не просто о продукте, а о целых технологических трендах, которые оттуда идут. Но и подводных камней хватает — не всё, что блестит, стоит сразу в проект пихать.

От железа к интеллекту: как меняется сама суть дросселя

Раньше главным вопросом была стабильность параметров и термостойкость сердечника. С этим у многих китайских производителей, честно говоря, была беда — партия на партию не приходилась, а при нагреве индуктивность плыла так, что фильтр превращался в бесполезную катушку. Сейчас фокус сместился. Самые интересные экземпляры — это уже не просто катушка на феррите, а модули с интегрированной диагностикой. Видел образцы, где в корпус вшита элементарная схема мониторинга температуры и тока, выдающая сигнал при приближении к точке насыщения. Для систем накопления энергии или солнечных инверторов — это уже не роскошь, а необходимость.

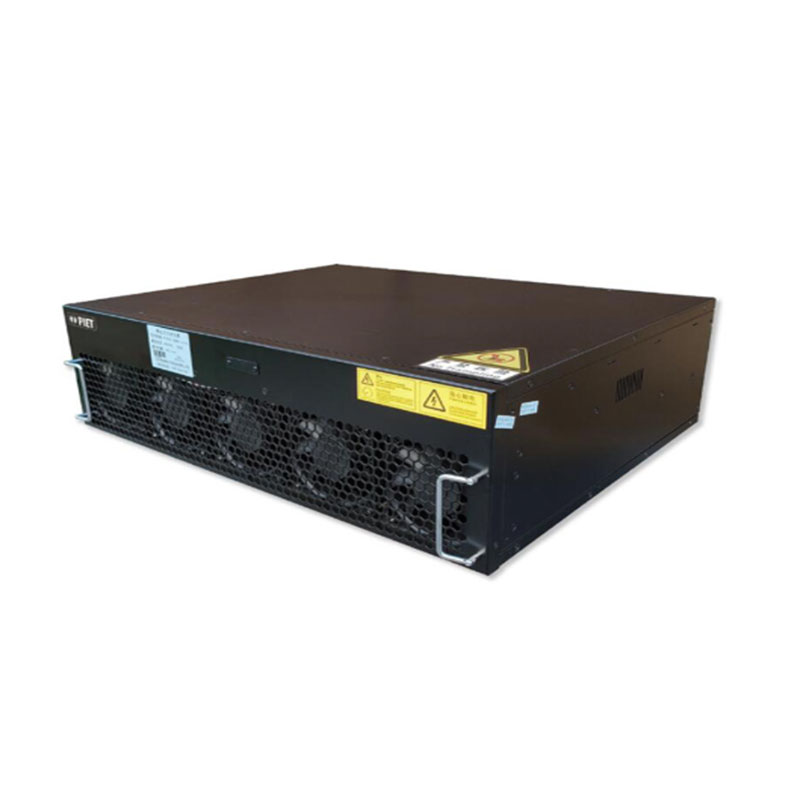

Вот, к примеру, недавно разбирали схему от ООО Цзянсу Чжифэн Электрические технологии (PIET). На их сайте (https://www.jspiet.ru) позиционирование чёткое — не просто продажа компонентов, а решения для ВИЭ. Так вот, в их дросселях для цепей постоянного тока в солнечных установках применён гибридный подход: сердечник не классический феррит, а композитный материал, который они сами разрабатывают. Заявленная стабильность индуктивности в широком температурном диапазоне -40°C до +125°C. Мы тестировали в камере — до +110°C действительно держался молодцом, а потом начал деградировать, но не обвально, а плавно. Это важный нюанс: кривая деградации предсказуема, и систему защиты можно настроить заранее. В описании компании как раз акцент на контроль качества электроэнергии — в таких компонентах это и проявляется.

Но тут же и главная засада кроется. Эта интеллектуальность и стабильность сильно зависят от партии. Заказали одну партию через дистрибьютора — работает отлично. Через полгода взяли ещё, а там уже немного другой состав компаунда (видимо, сменили поставщика смолы), и тепловые характеристики поплыли. Пришлось на месте корректировать настройки системы охлаждения. Так что тренд на умные функции есть, но унификация производства пока отстаёт.

Материалы: за чем реально стоит гонка, а что — маркетинг

Все сейчас кричат про нанопорошки, аморфные и нанокристаллические ленты. В Китае этим увлечены не меньше. Но мой опыт показывает, что для 80% прикладных задач в промышленной электронике (частотные приводы, зарядные станции) достаточно качественного феррита с правильной геометрией сердечника. Гонка за суперматериалами часто опережает реальные потребности. Однажды уговорили заказчика поставить в инвертор для ветряка дроссели на основе дорогущей нанокристаллической ленты от нового китайского вендора. Результат? Прирост КПД на 0.2% в узком диапазоне нагрузок, а стоимость узла выросла в 1.8 раза. Проект едва не стал убыточным.

А вот где материалы делают реальную разницу, так это в компаундах для заливки. Вибрация — главный убийца дросселей в транспортёх и ветровых установках. Китайские производители вроде той же PIET сейчас активно работают с силиконовыми и эпоксидными компаундами с разным коэффициентом теплового расширения. Суть в том, чтобы он совпадал или был близок к металлу каркаса и сердечнику. Это снижает механические напряжения при циклическом нагреве. На практике это значит, что дроссель отъездит на электробусе не 3 года, а все 5-6 без заметной деградации. Это и есть их заявленная разработка ключевых технологий в действии.

Поэтому сейчас при выборе смотрю не на громкое название материала сердечника, а на три вещи: протокол испытаний на вибрацию (по стандарту, а не собственные тесты), состав компаунда (хотя бы общий тип) и — что самое важное — наличие открытых данных по старению параметров при длительной термоциклической нагрузке. Последнее редко кто даёт, но если дают (как некоторые технологически ориентированные предприятия), это серьёзный плюс.

Применение в конкретных нишах: где они выстрелили, а где провал

Есть области, где китайские дроссели стали фактическим стандартом де-факто. Это, прежде всего, фотоэлектрические инверторы малой и средней мощности. Цена/качество там выверены до предела. Конкуренция бешеная, и чтобы выжить, компании вынуждены постоянно улучшать эффективность. Тут как раз работает их сильная сторона — быстрый инжиниринг и адаптация. Увидели тренд на повышение частоты коммутации — через полгода уже предлагают линейку дросселей с оптимизированными обмотками для снижения скин-эффекта на 100-150 кГц.

А вот в высокоскоростных поездах или авионике их доля по-прежнему мизерная. И дело не только в сертификациях (хотя это огромная стена). Проблема в культуре тестирования. Европейский производитель проводит многомесячные ресурсные испытания в составе системы. Китайский же часто ограничивается испытаниями компонента по основным параметрам. Разница колоссальная. Как-то тестировали дроссель для системы рекуперативного торможения — по паспорту всё идеально. А в составе силового модуля, из-за паразитных емкостных связей с радиатором, возникли резонансные выбросы напряжения, которые убили соседний IGBT-транзистор. Производитель дросселя, естественно, ответственности не признал — его компонент-то в одиночку тесты проходит.

Интересная ниша, где они набирают обороты — это системы накопления энергии (СНЭ). Там требования по циклированию (заряд-разряд) жёсткие, но среды не такие экстремальные, как в транспорте. И здесь как раз востребована их способность делать нестандартные форм-факторы под конкретный шкаф. Европейцы за нестандарт запросят втридорога и будут делать полгода. Китайская фабрика, та же PIET, которая занимается производством и продажей критически важных компонентов, часто имеет гибкие линии. Привезли им габаритный чертёж шкафа — они через месяц предлагают 2-3 варианта компоновки дросселей, чтобы максимально использовать объём. Это сильный аргумент для инженера-проектировщика.

Логистика, поддержка и главный урок: не быть наивным

Самая большая головная боль — это даже не качество, а предсказуемость цепочек поставок и техническая поддержка. Купить партию — полдела. А что делать, когда через год нужна такая же, но на 15% больший ток? Или обнаружилась неучтённая паразитная ёмкость? Если работаешь с крупным, технологически ориентированным игроком, вроде упомянутого PIET, есть шанс выйти на их инженеров. Мелкие же фабрики часто работают как чёрный ящик: отгрузили — и всё.

Вынес для себя жёсткое правило: никогда не использовать китайские дроссели в критическом применении без собственного, максимально приближенного к реальным условиям, цикла испытаний. И этот цикл должен включать не только электрические и тепловые тесты, но и испытания в сборе с соседними элементами силового тракта. Да, это время и деньги. Но это страхует от срыва проекта.

И ещё один момент, который часто упускают. Документация. Она может быть отличной по содержанию, но перевод… Бывают шедевры, где номинальный ток и ток насыщения перепутаны местами. Поэтому всегда требую оригинал на китайском + перевод, и сверяю ключевые параметры по контексту и формулам в схемах. Это спасало не раз.

Что в сухом остатке? Взгляд в ближайшее будущее

Тренд однозначный: китайские дроссели перестают быть просто дешёвой альтернативой. Они становятся специализированным продуктом для массовых ниш — ВИЭ, СНЭ, электромобильность. Их сила — в гибкости, скорости адаптации и агрессивном ценообразовании. Слабость — в пока ещё не повсеместной культуре глубокого, системного инжиниринга и предсказуемости на протяжении всего жизненного цикла продукта.

Будущее, на мой взгляд, за гибридными моделями сотрудничества. Когда ключевые, ответственные компоненты для одного проекта могут делать, условно, в Германии, а массовые, но оптимизированные под конкретную платформу дроссели — в Китае, но по совместно разработанным спецификациям и под строгим контролем. Уже сейчас некоторые европейские инжиниринговые компании так и работают: проектируют сердечник и задают материал, а производство и намотку отдают на китайскую фабрику с собственным QC-персоналом на месте.

Так что вопрос уже не в том, брать или не брать. Вопрос в том, как грамотно интегрировать этот ресурс в свою supply chain, минимизировав риски и выжав максимум из преимуществ. Слепо верить нельзя, но и игнорировать этот пласт технологий и возможностей — значит отстать от рынка. Главное — сохранять трезвый, даже слегка скептический взгляд, и всегда проверять железо, а не только паспортные данные. Как говорится, доверяй, но проверяй — это мантра для любого, кто работает с компонентами из этого динамичного и сложного региона.