Китай — лидер в ремонте силовых трансформаторов?

2026-01-13

Вопрос, который часто всплывает в кулуарах на конференциях или в переписке с заказчиками из СНГ. Сразу скажу — ответ неоднозначный. Многие, особенно те, кто привык работать с европейскими брендами вроде ABB или Siemens, автоматически думают, что лидерство — это Германия, Швейцария, может, Япония. Но в последние лет десять картина серьезно изменилась, и игнорировать китайский опыт — значит сознательно ограничивать свой инструментарий. Речь не о массовом ширпотребе, а о конкретных, сложных проектах, где китайские инженеры показывают вещи, заставляющие пересмотреть подходы.

Откуда растут ноги у этого вопроса

Часто путают масштаб производства нового оборудования с компетенциями в ремонте. Китай, безусловно, крупнейший производитель трансформаторов в мире. Но ремонт, особенно силовых машин высокого класса (110 кВ и выше) — это другая вселенная. Здесь нужна не конвейерная сборка, а глубокий анализ повреждений, часто ручная, штучная работа, доступ к специфическим материалам и понимание физики старения изоляции. Многие думают, что китайские компании просто дешево копируют. Это самое большое заблуждение.

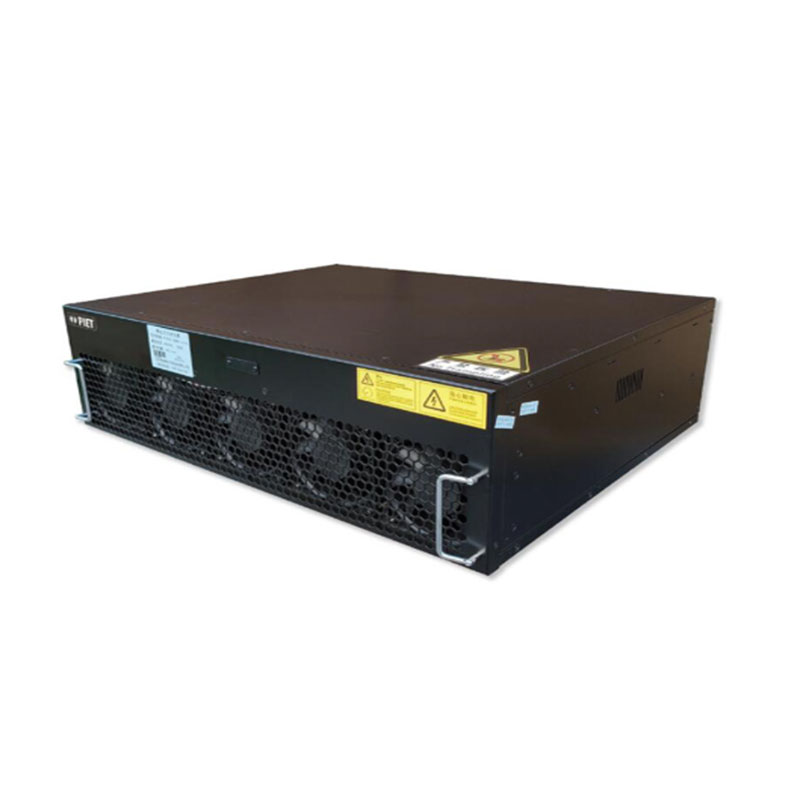

Мой личный переломный момент случился лет семь назад, когда мы столкнулись с пробоем обмотки на трансформаторе 220 кВ советского производства в Казахстане. Местные мощности не брались, европейские компании выставили смету под полмиллиона евро и срок в 10 месяцев. Коллеги из Китая, а именно из ООО Цзянсу Чжифэн Электрические технологии (PIET), предложили провести диагностику на месте. Их инженеры приехали с портативным анализатором газов в масле (DGA) собственной разработки и ультразвуковым сканером для частичных разрядов. Что удивило — они не стали сразу говорить о замене обмотки. Их отчет показал, что проблема локализована в системе охлаждения, которая вызвала локальный перегрев и деградацию бумаги. Отремонтировали на месте, заменив радиаторы и осушив масло по особой вакуумной технологии. Аппарат работает до сих пор. Стоимость была в три раза ниже европейской. После этого я начал глубоко изучать их подход.

Кстати, сайт jspiet.ru — хорошая отправная точка, чтобы понять спектр их деятельности. Это не просто ремонтная мастерская, а именно технологическая компания, как указано в описании: ?разработка ключевых технологий, производство критически важных компонентов?. Для ремонта это критически важно: они не зависят от сторонних поставщиков изоляционных материалов или систем контроля, а могут адаптировать их под конкретную неисправность.

Ключевое отличие: системный подход против ?латания дыр?

В чем я вижу главное преимущество? Они почти никогда не ремонтируют ?точечно?. Стандартная практика на многих постсоветских предприятиях: нашли прогоревший контакт — зачистили, запаяли, собрали. Китайские специалисты сначала проводят тотальную диагностику всей активной части. Я видел их отчеты: там тепловизионный анализ корпуса, хроматография масла, тест на тангенс дельта изоляции обмоток, анализ фурановых соединений в бумаге. На основе этого строится 3D-модель остаточного ресурса аппарата.

Однажды наблюдал, как они отказывались от выгодного контракта на срочный ремонт трансформатора 150 МВА. Их диагностика показала, что бумажная изоляция по всему объему обмотки достигла критической степени полимеризации (высокий уровень 2-фурфурола). Они заявили заказчику: ?Мы можем залатать текущую проблему, но через полгода-год вас ждет межвитковое замыкание. Экономически целесообразна только полная перемотка?. Это честность, которая дорогого стоит. Они продают не разовую услугу, а продление жизненного цикла. И это прямая связь с их деятельностью в области ветровой и солнечной энергетики и накопления энергии — там надежность на первом месте, и подход тот же: предиктивная диагностика, а не реактивный ремонт.

При этом у них есть и слабые места. Например, работа с очень старыми трансформаторами, где нет оригинальной документации. Их алгоритмы рассчитаны на более-менее стандартные конструкции. Столкнувшись с уникальной машиной 60-х годов, они могут потратить уйму времени на обратный инжиниринг, что съедает экономию. Но и тут выкручиваются — сканируют обмотку лазером и воссоздают чертежи в CAD.

Технологии, которые реально впечатляют (и немного пугают)

Поговорим о конкретике. В ремонте трансформаторов есть несколько ?больных? тем: сушка изоляции, работа с трансформаторным маслом и точность намотки. У китайцев здесь прорывы.

Сушка. Они массово внедрили технологию сушки инфракрасными панелями в сочетании с вакуумом переменного профиля. Это не новая технология, но они довели ее до ума, автоматизировав контроль точки росы внутри пакета обмотки. Видел установку, которая за 48 часов давала лучшие параметры по влажности, чем классическая циркуляция горячего воздуха за 7-10 суток. Меньше тепловой стресс для изоляции — больше остаточный ресурс.

Масло. Здесь они активно интегрируют решения из сектора контроля качества электроэнергии. Их установки регенерации масла часто включают ступень фильтрации, которая удаляет не только механические примеси и воду, но и полярные соединения, образующиеся при старении. Это важно для продления срока жизни отремонтированного трансформатора. На сайте PIET, кстати, можно увидеть, что они производят и продают такие критические компоненты сами — значит, знают их ?изнутри?.

И главное — обмотка. На новых производствах — роботизированные станки. Но для ремонта, где каждый трансформатор уникален, они используют гибридный подход: станок с ЧПУ задает каркас, а критичные участки (переходы, ответвления) доминатывают вручную мастера с 20-летним стажем. Сочетание точности машины и чутья человека дает потрясающий результат. Проверял электропрочность таких обмоток — пробивное напряжение стабильно на 10-15% выше нормативного.

Не только успехи: грабли, на которые они (и мы) наступали

Было бы нечестно рисовать идеальную картину. Работа с китайскими партнерами, включая ООО Цзянсу Чжифэн Электрические технологии, требует четкого технического задания. Однажды мы не прописали в контракте стандарт на чистоту цеха при сборке. Приехала их бригада, начала работу в условиях, которые были приемлемы по нашим меркам (не идеально, но чисто). Их старший инженер остановил работы, потребовал установить передвижной чистый модуль с поддержанием давления. Мы потеряли два дня, спорили о стоимости. В итоге они пошли навстречу, но с условием. Они объяснили: ?Остаток пыли с удельным сопротивлением 10^9 Ом·см может стать центром развития частичного разряда через 2-3 года?. Это был урок. Их культура производства нацелена на долгосрочную надежность, а не на сиюминутное закрытие задачи.

Еще одна проблема — логистика и таможня. Доставка тяжелого оборудования для ремонта (например, новых магнитопроводов) из Китая может превратиться в квест. Они научились создавать временные альянсы с локальными производителями в стране заказчика для изготовления неключевых компонентов, что ускоряет процесс. Это гибкость, которой часто не хватает крупным европейским игрокам.

И да, языковой барьер. Технический английский помогает, но в нюансах изоляционных материалов или тонкостях пайки иногда приходится объясняться чертежами и калькулятором. Но их инженеры, как правило, быстро схватывают суть.

Так лидер ли они? Личный вердикт

Если говорить о чисто технических возможностях, глубине диагностики и применении комплексных решений — безусловно, Китай находится в числе мировых лидеров, а по некоторым направлениям (например, в интеграции диагностических систем для ВИЭ) даже задает тон. Их сила — в масштабировании передовых технологий и их адаптации под нестандартные задачи, что как раз и есть суть качественного ремонта.

Однако ?лидерство? — это не только технологии. Это еще и доверие рынка, длительность присутствия, накопленная база знаний по специфическим аппаратам. Здесь у европейских компаний пока преимущество. Но разрыв сокращается стремительно.

Для меня, как для практика, вывод такой: для сложного, нестандартного ремонта, особенно трансформаторов, работающих в составе солнечных парков или накопителей энергии, где нужен системный анализ, китайские компании, подобные PIET, — это один из самых сильных и, что важно, экономически обоснованных вариантов. Слепо считать их лидерами во всем — ошибка. Но не видеть их лидерства в технологическом подходе к ремонту как к процессу продления жизни — еще большая ошибка. Это уже не догоняющие, а те, кого догоняют. И этот факт нужно принять, чтобы оставаться в профессии.